TETRA PAK PARA ALGO MÁS QUE CAJAS

Por Miguel Angel Hidalgo Salazar*

En las últimas décadas, la ingeniería se ha interesado por investigar los nuevos materiales compuestos de matriz polimérica reforzados con fibras, en particular materiales compuestos, con aramida, carbono y fibra de vidrio, los cuales hoy en día dominan el sector aeroespacial, automotriz, de la construcción y de las industrias deportivas.

Las nuevas tendencias ambientales, el rigor que hoy en día exige el desarrollo de nuevos productos y la creciente preocupación por el efecto invernadero, han estimulado a las industrias a buscar materiales sostenibles utilizando fibras naturales que puedan sustituir las convencionales fibras de polímeros sintéticos, al igual que formular compuestos que puedan suplir la utilización irregular de la madera.

Los anteriores aspectos motivan a investigar en función del desarrollo de materiales reforzados a nivel mundial. Varias fibras naturales vienen utilizándose para reforzar los plásticos debido a su bajo costo en comparación con fibras sintéticas, obteniendo muy buenas propiedades mecánicas. En la mayoría de trabajos reportados se han tratado de utilizar los compuestos de fibra natural en lugar de fibra de vidrio. Sin embargo, estas fibras tienen algunos inconvenientes que inhiben su utilización en productos de mayor rigor estructural (Larbing et al., 1998; Leao et al., 1997; Kiguchi, M., 2007). El interés mundial por la incorporación de fibras celulósicas, como el sisal, yute, henequén, pulpa de madera, entre otras, en los materiales compuestos, es debido a que hay estudios donde se ha demostrado que por sus buenas propiedades mecánicas las fibras pueden actuar como refuerzo de matrices poliméricas (Wambua et al., 2003).

UN CASO DE INNOVACIÓN EN COLOMBIA

La necesidad de encontrar alternativas eficientes para sustituir la madera con la que hoy en día se fabrican carretes para empaque de cables (que deben soportar hasta seis toneladas de peso), llevó al grupo de investigación en tecnologías para la manufactura GITEM de la Universidad Autónoma de Occidente, en conjunto con la empresa INNOPAK de Cali, Tetra Pak Colombia, y financiado por Colciencias y la Gobernación del Valle, a examinar más de fondo un proyecto previo denominado “Desarrollo tecnológico para fabricar carretes para empaque de cables, utilizando como materia prima Tetra Pak de origen post-industrial y post-consumo en sustitución de madera de bosque nativo”.

En la fabricación de carretes de madera se consumen cantidades muy significativas de esta, tal material proviene en su mayoría de bosques nativos de la Costa Pacífica. Para obtener un metro cúbico de madera dimensionada, se ha tenido que invertir un 53% adicional en costos como transporte, carga y descarga, aserrado, cepillado, etc. sobre el costo de la madera en bruto. Además, la utilización de la madera para la fabricación de carretes está caracterizado por:

-Alto desperdicio en el proceso.

-Baja productividad de la mano de obra.

-Problemas de calidad por el secado de la madera.

-Mínima posibilidad de aprovechar los residuos del proceso en la misma línea de producción.

-Periodos de escasez y alza de precio de la madera.

-Necesidad de utilizar inmunizantes para la madera.

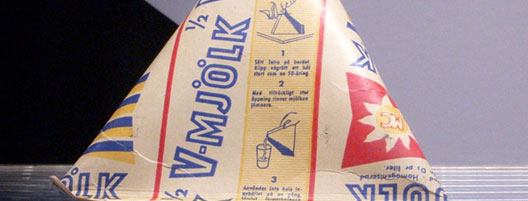

Dentro de las posibilidades para subsanar el problema planteado, está la sustitución de la madera por la fracción de polietileno aluminio contenida en envases de Tetra Pak reciclado, ya sea de origen pos-consumo o post-industrial. De hecho actualmente se consumen en Colombia alrededor de 12.000 toneladas anuales de envases Tetra Pak para productos lácteos, jugos, licores, etc., cuyos residuos, una vez consumido el producto, hoy en día son reconvertidos en tableros similares a los aglomerados de madera. Tal aglomerado también podría ser aprovechado como sustituto de la madera para fabricar carretes.

El proceso por el cual se separa el cartón del polietileno aluminio, contenidos en el Tetra Pak reciclado, se llama hidropulpeado. Tal proceso, como su nombre lo dice, usa agua para separar las fibras de papel de las otras capas del Tetra Pak mediante agitación continua.

* * *

El proyecto propuso resolver el problema utilizando un material alternativo para reemplazar la madera que se utiliza en la fabricación de carretes, además, busca dar una adecuada utilización a los residuos de Tetra Pak, bien sea en rollos de material virgen o material post-industrial o post-consumo.

Tras el proyecto se concluye que es posible utilizar el compuesto como sustituto de la madera para fabricar algunas referencias de carretes que produce INNOPAK Ltda., generando dos impactos ambientales muy positivos: reducir el consumo de un recurso natural (madera de bosques nativos) y disponer adecuadamente de un material de desecho como lo es la fracción LDPE/Al contenida en los envases de Tetra Pak.

QUÉ PAPEL JUEGA EL FIQUE O CABUYA

Teniendo en cuenta las posibilidades del mercado y la disponibilidad de fibras naturales que hay en la región, especialmente de fique, se continuó con la investigación para lograr desarrollar un nuevo material que incluya la utilización del LDPE-Al y fibras de fique para la sustitución de la madera, con el propósito de mejorar las propiedades mecánicas, especialmente su desempeño para soportar cargas estáticas en el tiempo, y facilitar la ampliación de su utilización en la fabricaron de empaques de cables y similares.

El desempeño de este nuevo material está en la interacción sinérgica entre las fibras de fique y el LDPE-Al. Entre otras, se espera que un estudio profundo de las propiedades mecánicas en función del tiempo y la temperatura del nuevo compuesto, facilite a los diseñadores que lo incluyan como una alternativa novedosa, económica y ecológica, en la utilización de estos materiales reciclados y reforzados con fibras naturales, a la hora de aplicarlos con algún rigor estructural, para desarrollar diferentes productos.

______________________

* Miguel Angel Hidalgo Salazar es Ingeniero Mecánico de la Universidad Autónoma de Occidente de Cali, Magíster en Ingeniería Mecánica de la Universidad de los Andes, actualmente adelanta estudios de Doctorado en Ingeniería, énfasis en materiales compuestos de la Universidad del Valle, ha trabajo en empresas, como Mercedes Benz y El Espectador. Desde el año 2001, labora como Docente Investigador de la Universidad Autónoma de Occidente, donde ha fue Director del Programa de Ingeniería Mecánica. Desde el año 2004 es Director y Miembro del grupo de Investigación en Tecnologías para la Manufactura GITEM-UAO, categorizado en COLCIENCIAS, ha participado como conferencista a nivel nacional e internacional, Par Académico del Ministerio de Educación Nacional, y Par Evaluador de Colciencias. Con el GITEM viene desarrollando investigaciones con socios académicos e industriales, financiados por la empresa privada, la Universidad y Colciencias, especialmente en temas relacionados con la manufactura de productos a partir de polímeros, fibras naturales y compuestos. mahidalgo@uao.du.co